研發智造

以突破性技術引領客戶效益與體驗變革

二十多年國內十大隧道爐廠家·PCB塞孔絲印機十大品牌

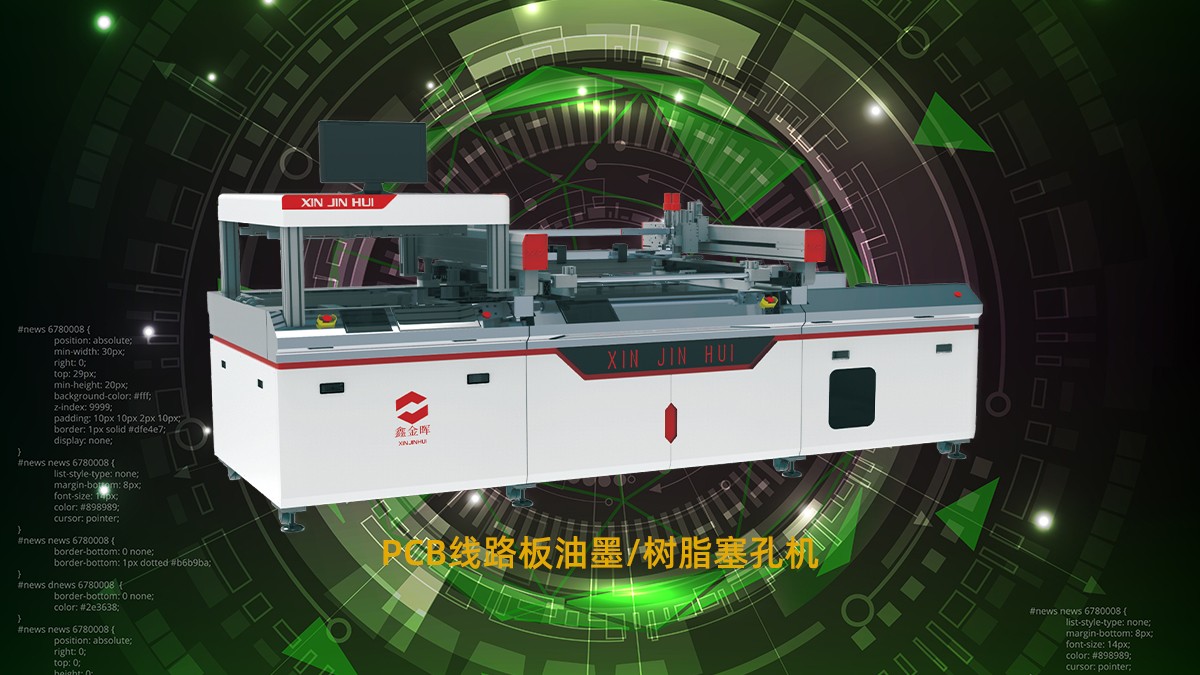

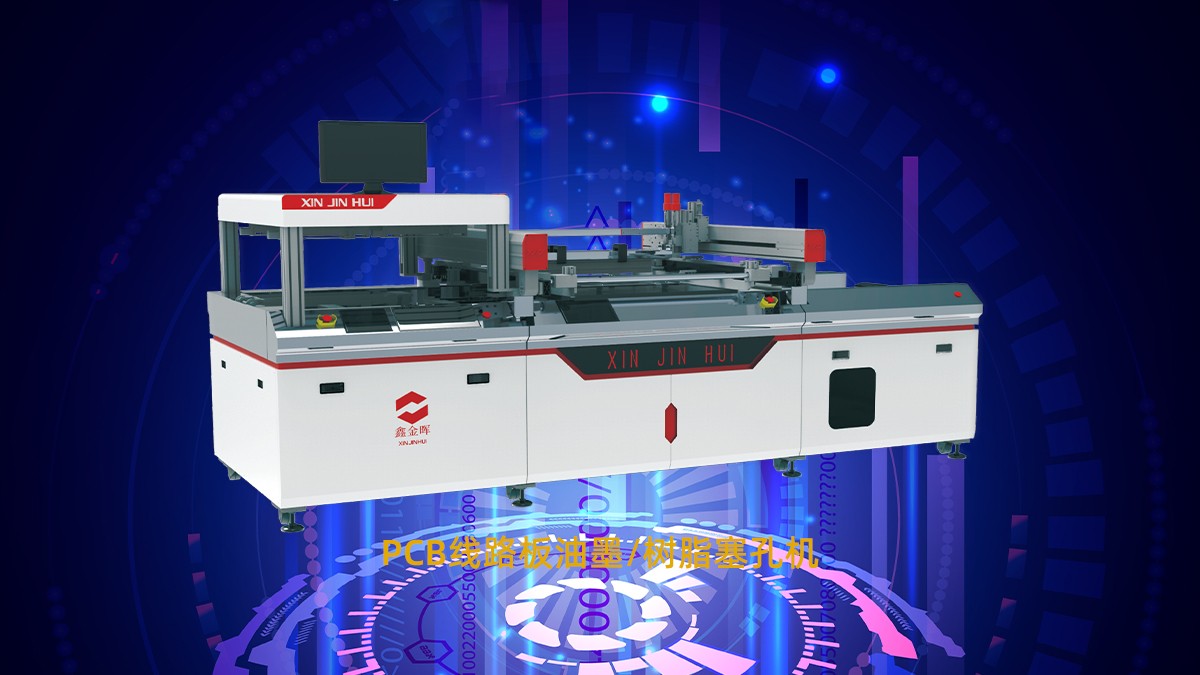

在 PCB 制造中,塞孔不良是影響產品可靠性的核心難題,每一個環節的疏漏都可能導致孔洞填充失敗;江西鑫金暉智能科技有限公司智能壓力塞孔機針對行業痛點,以 “精準壓力控制 + 智能定位 + 高效填充” 三大核心技術,實現對塞孔不良的系統性攻克。

問題根源:

傳統塞孔設備壓力不穩定,易導致樹脂或油墨無法完全填滿孔徑,形成空洞;空氣殘留引發的氣泡問題,更會直接影響 PCB 的電氣性能和機械強度,尤其在高密度板中,此類問題會導致信號傳輸異常甚至短路風險。

鑫金暉解決方案:

鑫金暉智能壓力塞孔機搭載自研增壓系統,可實現 6-8KG 增壓印刷,確保油墨或樹脂以均勻壓力填滿孔徑,徹底解決 “半塞”“空塞” 問題;或采用真空塞孔系統,真空度可達 50Pa,在塞孔前對孔洞進行負壓處理,有效排出孔內空氣,配合 “一刀式” 填充工藝,一次印刷即可實現 100% 孔內飽滿。

問題根源:

PCB 鉆孔精度不足、設備定位偏差或人工對位失誤,易導致塞孔位置偏移,造成孔口邊緣溢料、線路短路等問題;尤其在多層板或 HDI 板生產中,微米級的定位誤差就可能引發后續壓合、鉆孔工序的連鎖不良。

鑫金暉解決方案:

設備集成高精度 CCD 視覺定位系統,結合 AI 算法自動補償機械誤差,定位精度可達 ±0.02mm,確保塞孔位置與設計圖紙完全吻合。獨特的四柱式升降結構與自鎖機構,在壓力施加過程中保持網版與基板的平行度,避免因壓力不均導致的邊緣溢料,配合可調節刮刀角度設計,實現精準填充。

問題根源:

不同類型的樹脂、油墨材料特性差異大,傳統設備難以適配;多料號小批量生產時,換型耗時長達 30 分鐘以上,且需頻繁調整參數,導致生產效率低下,無法滿足高端 PCB 的多樣化需求。

鑫金暉解決方案:

智能壓力塞孔機支持 “參數化記憶功能”,可存儲 200 + 種材料工藝參數,通過觸控屏一鍵切換,換型時間壓縮至 3-5 分鐘。針對高粘度樹脂或超細孔徑(0.25-0.8mm),設備可自動調節壓力曲線和填充速度,兼容 FR-4、HDI、厚銅板等多種基材。其開放式控制系統還支持客戶自定義工藝參數,配合遠程運維功能,實現設備性能的動態優化,單臺設備產能可達 4-6 片 / 分鐘,較傳統設備提升 50% 以上。

鑫金暉智能壓力塞孔機的優勢,源自 20 年深耕積累的 160 余項專利技術。其核心部件如:增壓系統、自鎖機構均為自主研發,通過與深南電路、景旺電子等 20 余家 PCB 上市企業的深度合作,設備已在高密度塞孔(孔徑比 12:1)、超薄板(0.35mm )等復雜場景中驗證可靠性。

在 PCB 高密度化、精細化的趨勢下,塞孔工藝的優劣直接決定產品競爭力;江西鑫金暉智能科技有限公司以 “精準技術對接實際痛點” 的理念,讓智能壓力塞孔機不僅成為解決不良的 “手術刀”,更成為提升生產效率的 “加速器”,為行業提供了從設備到工藝的全鏈條優化方案。